Haber–Bosch-prosessen

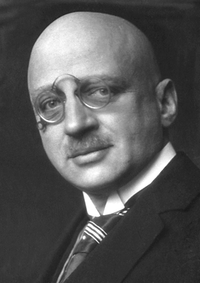

Haber–Bosch-prosessen, eller ammoniakkprosessen, er en prosess innen kjemi som blir benyttet til industriell framstilling av ammoniakk ved at nitrogen og hydrogen blir ført sammen under høyt trykk. Prosessen er oppkalt etter de tyske kjemikerne Fritz Haber (1868–1934) og Carl Bosch (1874–1940).

På grunn av oppfinnelsens virkningshistorie (dens bidrag til økt matproduksjon ved fremstilling av kunstgjødsel) blir den regnet som den viktigste i det 20. århundre.

Historie

[rediger | rediger kilde]Haber–Bosch-prosessen ble utviklet av den tyske kjemikeren Fritz Haber i 1908, og ble videreutviklet av en annen tysk kjemiker, Carl Bosch. De teoretiske prinsippene for trykk-syntetiseringen av ammoniakk ved hjelp av katalysator ble patentert i 1908. Selve metoden ble patentert gjennom BASF i 1910 og den første store ammoniakkfabrikken i Oppau ved Ludwigshafen i Tyskland startet opp i 1913. Haber ble tildelt Nobelprisen i kjemi i 1918 for «for [sin] syntetiske fremstilling av ammoniakk». I 1931 fikk Bosch også Nobelprisen i kjemi for hans «bidrag til kjemisk høytrykkmetoder».

Ved Det tekniske universitetet i Karlsruhe, hvor Fritz Haber fra 1904 startet utviklingen av metoden, står det i dag utstilt en synteseovn fra 1921. Ved BASFs hovedkvarter i Ludwigshafen står også en av de første synteseovnene fra 1913 utstilt.[1] Ved Deutsches Chemie-Museum Merseburg[2] finnes et komplett, rekonstruert ammoniakksynteseanlegg (1923) som skal vise historien knyttet til Leunawerke (1916).[3][4] På grunn av oppfinnelsens virkningshistorie (dens bidrag til økt matproduksjon ved fremstilling av kunstgjødsel) blir den regnet som den viktigste i det 20. århundre.[5][6]

Bakgrunn

[rediger | rediger kilde]Etter salpeterkrigen (1879-1884) fikk Chile kontroll over nitratmarkedet. Før første verdenskrig var Tyskland den største importøren av chilesalpeter. Ved krigsutbruddet i 1914 lå den tyske keiserlige flåte stasjonert utenfor kysten av Chile og stoppet utskipningene av natriumnitrat. 1. november 1914, i slaget ved Coronel, nedkjempet den tyske flåten en skvadron fra den britiske marine. Blokaden ble brutt i slaget ved Falklandsøyene den 8. desember 1914. Britene kunne da gjenoppta importen av chilesalpeter. Utestengelsen av Tyskland fra markedet for naturlige nitrater var med å akselerere den industrielle produksjon av syntetiske nitrater. Uten utviklingen av Haber-Boschmetoden har det blitt hevdet at Tyskland ville gått tom for ammunisjon og tapt krigen allerede i 1915.

Oppaueksplosjonen

[rediger | rediger kilde]Haber–Bosch-prosessen var bakgrunn for en av de største industriulykkene i Tyskland – Oppaueksplosjonen – der en silo som inneholdt ammoniumnitrat og ammoniumsulfat eksploderte 21. september 1921 med en kraft som tilsvarer omtrent 1–2 kilotonn med TNT. Eksplosjonen drepte 500–600 personer, skadet omtrent 2000 og etterlot 6500 mennesker hjemløse.

Ammoniakkmetoden i Norge

[rediger | rediger kilde]I Norge hadde Sam Eyde og Kristian Birkeland utviklet en egen måte å utvikle ammoniakk på (se Birkeland-Eyde-metoden), men den var langt mer energikrevende enn Haber-Bosch-prosessen. Norsk Hydro hadde gjennom sitt samarbeid med BASF opsjon på Haber-Bosch-metoden. I 1913 besluttet styret i Hydro å ikke akseptere tilbudet om overdragelse av ammoniakkmetoden fra BASF. Som en del av oppgjøret etter første verdenskrig hadde den franske stat sikret seg Haber-Bosch-prosessen og de ønsket et samarbeid med Norsk Hydro om industriell utnyttelse av prosessen. I 1920 takket Norsk Hydro igjen nei til Haber-prosessen, da de selv sammen med svenskene Helge Bäckström og Ivar Cederberg, forsøkte å utvikle en ny ammoniakkprosess med lavere trykk. Dette mislyktes og forsøksprosjektet ble lagt ned i 1924. I 1927 måtte Norsk Hydro også gå over til Haber-Bosch-prosessen og inngå et samarbeid med kjemigiganten IG Farben. I forbindelse med prosessomleggingen etablerte Norsk Hydros et nytt anlegg på Herøya i 1929 som i løpet av 1930-årene også startet å produserte fullgjødsel etter Oddaprosessen. I 2004 ble den gjødselproduserende delen av Norsk Hydro skilt ut som et eget selskap og børsnotert som Yara International ASA.

Prosessen

[rediger | rediger kilde]Selve Haber-Bosch-prosessen har endret seg lite gjennom årene. Kildene for hydrogenet har gjennomgått forandringer, men i det store og hele er det fremdeles de samme grunnleggende prinsippene som ligger til grunne for prosessen: få tak i rent hydrogen og nitrogen og la dem reagere ved høyt trykk, temperatur og ved hjelp av en katalysator.

Jakten på hydrogenet

[rediger | rediger kilde]Selv om den kjemiske reaksjonen er forholdsvis enkel, er det vanskelig å utvinne rent nitrogen og hydrogen. Moderne bedrifter bruker gjerne metan eller våtgass som grunnbasis for hydrogenutvinningen. Denne gassen er som regel uren og inneholder visse svovelforbindelser som må bort gjennom en prosess som kalles avsvovling. Avsvovlingen fungerer ved å la de svovelholdige molekyler reagerer med sink og danner sinksulfid, ZnS.

Etter at gassen er ren for svovelholdige molekyler, går den gjennom en primærreformer, der gassen blir tilført overhetet damp som reagerer med metanet eller våtgassen, og danner rent hydrogen:

Disse reaksjonene foregår på svært høy temperatur for å forhindre at karbonmonoksidet skal reagere med hydrogengass og produsere metan igjen i en eksoterm reaksjon. I tillegg er den originale reaksjonen med våtgass eller metan endoterm, så om vi øker temperaturen vil vi få dannet mer hydrogen, som er akkurat det vi vil.

Etter primærreformeren kommer sekundærreformeren, der det blir lagt til luft. Her kommer nitrogenet inn i gassen, og den blir med videre i prosessen uten at det skjer noe med den: den er allerede på formen N2, slik vi ønsker. Hydrogen og karbonmonoksid reagerer med oksygenet i lufta og forbrenner, og det dannes i første omgang vann og karbondioksid respektivt. Etter forbrenningen reagerer mer metan med vann og det dannes mer hydrogengass; karbonmonoksid reagerer med vann og danner mer karbondioksid. I tillegg til oksygen og nitrogen kommer det inn litt argongass som bare blir med i hele prosessen som en blindpassasjer.

Gassen som går ut av sekundærreformeren inneholder fremdeles litt over 10 % karbonmonoksid som må bort. Dette gjøres gjennom en konverteringsfase med dampreforming gjennom den kjemiske reaksjonen:

Denne reaksjonen skjer først med høy temperatur, deretter lav temperatur, og når gassen går ut av konverteringsavsnittet har den en karbonmonoksidkonsentrasjon på bare 0,2 %.

Neste steg er fjerning av CO2. Dette gjøres gjerne ved vannrensing der Henrys lov (mengden av gass som kan løses i en væske er proporsjonal med gassens partialtrykk over væsken) blir utnyttet. Gassen blir komprimert opp til ca. 25 bar og passerer vann. Mye CO2 binder seg til vannet, og vi får vann som er rikt på kullsyre (teknisk sett Farris).

Selv om det meste av karbonforbindelsene er borte på dette stadiet, er det fremdeles rester som må fjernes, ettersom karbondioksid og karbonmonoksid forstyrrer katalysatoren som brukes senere i prosessen. Derfor går den inn i et siste stadium før selve syntesen, der den metaniseres, det vil si karbonoksidene omdannes til metan via en nikkelbasert katalysator som gjør at hydrogenet reagerer med karbonoksidene, og det dannes metan:

Nå er ammoniakksyntesegassen klar. Den inneholder omtrent 75 % hydrogen og 25 % nitrogen, pluss litt metan og argon. Den er fri for alle stoffer som vil forstyrre katalysatoren senere i ammoniakksyntesen.

Ammoniakksyntesen

[rediger | rediger kilde]Ammoniakksyntesen skjer ved ekstremt høyt trykk, og derfor må gassen komprimeres før den kommer inn i syntesekretsløpet. I tillegg vaskes gassen én siste gang med flytende ammoniakk for å fjerne rester av olje og vann som eventuelt har blitt med. Deretter føres gassen inn i en seperasjonstank, der syntesegassen blir tilført ammoniakkholdig gass som kommer fra reaksjonstankene. Gassen holder et ekstremt høyt trykk (omtrent 280-300 bar), og gassenes kokepunkter stiger. I tillegg er temperaturen inne i tanken forholdsvis lav (opp til 70 °C). Ammoniakk har lavest kokepunkt av alle stoffene i tanken, og kokepunktet stiger over den temperaturen som holdes der inne: ammoniakken kondenseres og ledes flytende ut i rør og passerer ny, fersk syntesegass. Til slutt dekomprimeres ammoniakken for å fjerne urenheter i væsken, før den føres bort som ferdig ammoniakk.

Den gassen som ikke kondenserer i separatortanken, føres videre inn i syntesereaktorene, der selve den kjemiske prosessen foregår:

Stoffene i syntesereaktorene holder en høy temperatur, for selv om det er ugunstig for likevekten gjør det at reaksjonen går mye raskere. Gassen som går inn i reaktorene inneholder omtrent 5 % ammoniakk, mens gassen som kommer ut kan under ideelle driftsforhold holde ca. 20 %. Gassen går nå tilbake til synteseseparatoren, der den blandes med ny, frisk gass og avkjøles, slik at ammoniakken kan kondensere. Hydrogenet og nitrogenet som ikke reagerte tidligere, går tilbake inn i kretsløpet tilbake mot syntesereaktoren.

Avfallshåndtering

[rediger | rediger kilde]Syntesegassen som kommer inn i syntesekretsløpet, inneholdt som sagt litt argon og metan. Disse gassene inngår ikke i noen reaksjoner videre i kretsløpet, og blir bare med som «blindpassasjerer». Dette blir problematisk etter en stund, ettersom vi hele tiden tilfører ny syntesegass og tapper av ferdig ammoniakk: argon- og metangassen vil rett og slett hope seg opp i systemet, og derfor må man på en eller annen måte fjerne dem fra kretsløpet.

Dette gjøres ved å ta ut deler av lufta ut av sirkulasjonen etter at den har vært i synteseseparatortanken. Ved å balansere får man tatt ut like mye argon og metan som man tilfører gjennom ny, frisk syntesegass, og problemet med opphopning av blindpassasjerstoffer er løst.

Gassen som tas ut av sirkulasjon brukes gjerne til andre foremål, gjerne utvinning av argon og forbrenning av metan. Nitrogenet og hydrogenet som også blir tatt ut kan utvinnes som eget produkt, eller de kan føres tilbake inn i syntesekretsløpet.

Optimalisering

[rediger | rediger kilde]Det er mange ting som påvirker hvor mye ammoniakk per tidsenhet som blir produsert, og de fleste ammoniakkprodusenter kjører med følgende parametere:

- Trykk: 280-300 bar

- Temperatur: 450-500 °C

- Konsentrasjonsforhold: 3 H2 per 1 N2

- Katalysator: Jernbasert, tilsatt aluminium-, kalsium- og kaliumoksider.

Likevekt reaksjonshastighet

[rediger | rediger kilde]Temperaturen er veldig viktig for Haber-Bosch-prosessen. Siden ammoniakksyntesen er en eksoterm reaksjon, og det frigis energi, vil økt temperatur føre til at likevekten forskyver seg mot reaktantenes side per Le Châteliers prinsipp – akkurat det motsatte av det vi ønsker oss. Likevel foregår reaksjonen på ganske høy temperatur. Dette er fordi temperaturen samtidig påvirker reaksjonshastigheten – er temperaturen lav, vil reaksjonshastigheten være tilsvarende lav.

Selv om en lav temperatur er gunstig for likevekten, er det ikke gunstig for ammoniakkproduksjonen som en helhet. Vi kan bedre reaksjonshastigheten på andre måter ved hjelp av trykk og katalysator. Økt trykk medfører både at likevekten forskyver seg mot produktets side og en større reaksjonshastighet, men det er både dyrt og farlig å opprettholde et svært høyt trykk i en slik reaksjon – rørene som frakter gassen må være forsterket, det høye trykket medfører stor slitasje på maskiner, og det er svært energikrevende å komprimere luft på denne måten. Det blir altså mange økonomiske faktorer som må vurderes når man skal bestemme seg for hvor høyt trykk man bør kjøre reaksjonen på.

Se også

[rediger | rediger kilde]- Frank-Caro-prosessen

- Birkeland-Eyde-prosessen

- Oddaprosessen

- Ostwald-prosessen

- Fullgjødselproduksjon på Herøya

Referanser

[rediger | rediger kilde]- ^ BASF The Story - Fertilizer out of thin air, besøkt 10. februar 2014

- ^ Deutsches Chemie-Museum Merseburg, besøkt 10. februar 2014

- ^ Ammoniak-Kammer, komplett (1923), besøkt 10. februar 2014

- ^ Leuna-Werke Ammoniaksynthese Bau 14 Arkivert 22. februar 2014 hos Wayback Machine., besøkt 10. februar 2014

- ^ Haber-Bosch Nature, 29. juli 1999, besøkt 10. februar 2014

- ^ Nature 400:415 Detonator of the population explosion Arkivert 22. januar 2021 hos Wayback Machine., besøkt 10. februar 2014

Eksterne lenker

[rediger | rediger kilde]- Carl Bosch Museum Industrial facilities

- World Agriculture 2:9-1 Nitrogen cycle and world food production Arkivert 21. juni 2015 hos Wayback Machine.

- 1914-1918-online - International Encyclopedia of the First World War

- Hjemmeside Herøya indrustripark

- David M. Kiefer - Capturing Nitrogen Out of the Air, Chemistry Chronicles